Литье и ковка – в чем разница?

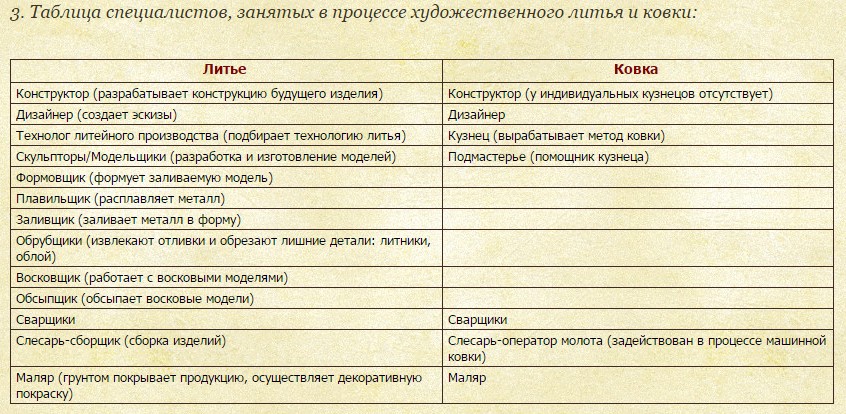

Для того чтобы понять, чем отличается художественное литье от ковки, необходимо обратиться к самим процессам изготовления. В истории декоративно-прикладного искусства литье, как один из древнейших способов художественной обработки металла, занимает особое место. Этот тяжелый и трудоемкий процесс состоит из нескольких этапов, на каждом из которых задействовано большое количество умелых и опытных мастеров своего дела. От слаженности работы специалистов зависит конечный результат произведения художественного литья. Получится ли это банальный, рядовой продукт либо высокохудожественный шедевр, радующий своей изысканной пластикой многие последующие поколения его обладателей. Первыми в работу вступают конструктор и дизайнер, они выезжают на осмотр объекта и беседу с клиентом. Конструктор выполняет замеры, дизайнер в свою очередь общается с заказчиком. Основная задача специалистов заключается в четком понимании желаний и требований клиента к будущему изделию для последующего отображения их на чертежах и эскизах. От конструктора и дизайнера зависит дальнейшая работа всего литейного производства, они являются посредниками между заказчиком и мастерами. Малейшее недопонимание и весь процесс производства пойдет по неверному пути. Ознакомившись с чертежами и рисунками, технолог подбирает метод литья, присущий данному виду изделия. Скульпторы и модельщики приступают к творению первого шедевра – воплощению эскизов дизайнера в реальные пластические формы, будь то глиняная скульптура или деревянная модель. Далее формовщик изготавливает по выполненной модели литейную форму для заливки металла. Такие специалисты, как плавильщик и заливщик отвечают за расплавление и заливку металла в созданную ранее форму. Здесь важен единственно правильный выбор температуры, состава металла и скорости его заливки. В работе плавильщика и заливщика огромное значение имеет профессиональное чутье, основанное на многолетнем опыте и знаниях. После остывания обрубщик извлекает из формы полученную отливку и с идеальной точностью обрезает лишние детали: литники, облой. Любая случайная ошибка, неверное движение мастера - и деталь невозможно будет исправить. Обрубщик несет ответственность за труд большого количества людей и конечный результат продукта. Далее наступает черед сварщика и слесаря-сборщика, которые и собирают изделие в единое целое. Маляр покрывает изделие цинкообразующим грунтом для увеличения срока его коррозионной стойкости. Грамотное осуществление декоративной покраски дает возможность выделить все значимые элементы и линии, из которых собирается единый эстетический образ изделия. Кроме природного таланта и отточенных со временем профессиональных навыков, для создания достойного образца художественного литья, отвечающего всем стандартам качества и индивидуальным творческим задачам клиента, необходимо полное взаимопонимание между специалистами-литейщиками. Мастера должны согласованно и слаженно работать, понимая друг другу с полу слова. Литейное производство художественных изделий представляет собой сложный механизм, который способен остановится в случае выхода из строя даже самой малейшей его детали.

Технология художественного литья основана на всем известном свойстве расплавленного металла повторять и сохранять форму той емкости, в которую его заливают. Первым шагом на пути к созданию любого изделия является работа над моделью, которая воссоздает облик и размеры будущего художественного продукта. Для изготовления таких образцов используют различного рода материалы, начиная от дерева и заканчивая пластмассой. Далее следует наиболее важный и ответственный момент приготовления литейной формы, который осуществляется при помощи уже созданных моделей отливаемых предметов. После чего в готовую форму заливают необходимый металл: чугун, бронзу, латунь или же иной спав и получают архитектурную отливку. Существует несколько видов художественного литья. Одним из наиболее распространенных способов считается литье в земляные формы. Подготовленную ранее модель засыпают формовочным песком, уплотняют прессованием, извлекают и полученную полость заливают металлическим расплавом. Отличным от одноразового литья в земляные формы является отлив в кокиле, который можно повторять многократно. Литье в кокиле осуществляется двумя способами: методом свободной заливки и при помощи давления. Кокиль – это твердая, разъемная форма, в которой и производится литье. Изготавливается кокиль, как правило, из такого высокопрочного и термостойкого металла, как чугун. Перед каждой новой заливкой кокиль покрывают антипригарным средством. Лидирующее место по качеству поверхности отливки занимает художественное литье под давлением. В чугунную разборную емкость под давлением подается расплавленный металл. Такой прием гарантирует отличную заполняемость формы и исходя из этого более качественную поверхность литого изделия. Технология литья в кокиле под давлением обеспечивает гарантированную повторяемость качества и размера изделия. Чугунный кокиль применяется для выполнения больших тиражей . Для производства штучной продукции этот метод является невыгодным, так как стоимость изготовления подобной разборной формы очень высока. Нельзя не упомянуть и о таких разновидностях, как литье по выплавляемым и выжигаемым моделям. Эти технологии подразумевают под собой изготовление моделей из воска, пластмассы или других легко плавящихся, сгорающих материалов. Парафиновую копию будущего изделия покрывают специальным порошком с силикатным связующим до образования плотной оболочки, после чего модель погружают в ванну с горячей водой. В результате модельный восковой состав (МВС) плавится и покидает твердую оболочку. Полученную емкость прокаливают в печи до температуры свыше 850 градусов. Оболочка спекается и становится твердой, как керамика. Затем осуществляется заливка металла в образовавшуюся форму. Второй метод отличается от первого лишь тем, что для получения необходимой литейной формы модель выжигают, а не выплавляют, как в предыдущем случае. После остывания металлическая отливка извлекается из литейной модели и подвергается термообработке и покраске. Способ художественного центробежного литья применяется для создания мелких интерьерных скульптур. Он имитирует технологию литья под давлением. Сущность метода заключается в заливке расплавленного металла во вращающийся резиновый кокиль. Под действием центробежной силы расплав распределяется по внутренней поверхности формы, затвердевает и образует нужную отливку. Кристаллизация расплава в подвижной резиновой емкости помогает под воздействием центробежной силы изготовить более плотные и прочные литые изделия с максимально проработанными мелкими деталями рисунка. В этом процессе используют в основном оловянные сплавы из металлов с низкой температурой плавления. Данный процесс осуществляется на специальных центробежных машинах.

Теперь обратим внимание на такую технологию обработки металла, как художественная ковка. Кузнец деформирует металлическую заготовку посредством ударов молота и получает тем самым желаемую форму. Существует два основных вида: холодная и горячая ковка. Первую чаще всего применяют в ювелирном деле, так как кузнечная работа с холодными металлами без их дальнейших повреждений возможна лишь с золотом, серебром и медью. Завершает процесс холодной ковки отжиг полученного кованого предмета. Способ горячей ковки является наиболее распространенным и чаще всего используется при изготовлении различных предметов интерьера и экстерьера. Перед началом работы кузнецы разогревают железо в горне, а уже потом приступают к творческому процессу, превращению обычной стальной болванки в шедевр кузнечного искусства. Преимуществом ручной ковки, несомненно, является уникальность и неповторимость каждого произведения, что нельзя сказать о машинной, в процессе которой происходит однообразная штамповка изделий. Такая сложная и физически тяжелая профессия, как кузнечное дело, подвластна лишь искусным и сильным рукам настоящих мастеров, которые знают главные секреты владения огнем и металлом. Кузнец утолщает, удлиняет, пробивает, гнет, скручивает, выглаживает, наносит рисунок и все это он делает вручную при помощи простых орудий труда, которые способны творить чудеса только в умелых руках. Работа кузнечного мастера делится на две части: процесс заготовки нагретого до нужной температуры железа и окончательная его отделка. Период заготовки представляет собой уплотнение исходного материала, а также придание ему необходимых форм и размеров. Окончательная обработка включает в себя процессы очищения и выравнивания поверхности кованого изделия. Машинная ковка - это обычная штамповка стандартных деталей, которые впоследствии свариваются между собой в различные типовые узоры. Создание кованых изделий происходит на гидравлическом прессе. Набор форм для штамповки изделий, как правило, стандартен и не столь разнообразен. Эти формы производятся из высокопрочных легированных металлов и обычно предоставляются одним изготовителем. Для создания кованого изделия на кузнечно-штамповочной машине необходимо использовать два типа штамповочных форм: матрицу и пуансон. Матрицу устанавливают на нижней части пресса, пуансон – на верхней. Между матрицей и пуансоном помещается заготовка в виде металлического листа, прутка либо болванки иной формы. Под воздействием давления пресса заготовка деформируется и принимает заданные очертания.

Технология художественного литья основана на всем известном свойстве расплавленного металла повторять и сохранять форму той емкости, в которую его заливают. Первым шагом на пути к созданию любого изделия является работа над моделью, которая воссоздает облик и размеры будущего художественного продукта. Для изготовления таких образцов используют различного рода материалы, начиная от дерева и заканчивая пластмассой. Далее следует наиболее важный и ответственный момент приготовления литейной формы, который осуществляется при помощи уже созданных моделей отливаемых предметов. После чего в готовую форму заливают необходимый металл: чугун, бронзу, латунь или же иной спав и получают архитектурную отливку. Существует несколько видов художественного литья. Одним из наиболее распространенных способов считается литье в земляные формы. Подготовленную ранее модель засыпают формовочным песком, уплотняют прессованием, извлекают и полученную полость заливают металлическим расплавом. Отличным от одноразового литья в земляные формы является отлив в кокиле, который можно повторять многократно. Литье в кокиле осуществляется двумя способами: методом свободной заливки и при помощи давления. Кокиль – это твердая, разъемная форма, в которой и производится литье. Изготавливается кокиль, как правило, из такого высокопрочного и термостойкого металла, как чугун. Перед каждой новой заливкой кокиль покрывают антипригарным средством. Лидирующее место по качеству поверхности отливки занимает художественное литье под давлением. В чугунную разборную емкость под давлением подается расплавленный металл. Такой прием гарантирует отличную заполняемость формы и исходя из этого более качественную поверхность литого изделия. Технология литья в кокиле под давлением обеспечивает гарантированную повторяемость качества и размера изделия. Чугунный кокиль применяется для выполнения больших тиражей . Для производства штучной продукции этот метод является невыгодным, так как стоимость изготовления подобной разборной формы очень высока. Нельзя не упомянуть и о таких разновидностях, как литье по выплавляемым и выжигаемым моделям. Эти технологии подразумевают под собой изготовление моделей из воска, пластмассы или других легко плавящихся, сгорающих материалов. Парафиновую копию будущего изделия покрывают специальным порошком с силикатным связующим до образования плотной оболочки, после чего модель погружают в ванну с горячей водой. В результате модельный восковой состав (МВС) плавится и покидает твердую оболочку. Полученную емкость прокаливают в печи до температуры свыше 850 градусов. Оболочка спекается и становится твердой, как керамика. Затем осуществляется заливка металла в образовавшуюся форму. Второй метод отличается от первого лишь тем, что для получения необходимой литейной формы модель выжигают, а не выплавляют, как в предыдущем случае. После остывания металлическая отливка извлекается из литейной модели и подвергается термообработке и покраске. Способ художественного центробежного литья применяется для создания мелких интерьерных скульптур. Он имитирует технологию литья под давлением. Сущность метода заключается в заливке расплавленного металла во вращающийся резиновый кокиль. Под действием центробежной силы расплав распределяется по внутренней поверхности формы, затвердевает и образует нужную отливку. Кристаллизация расплава в подвижной резиновой емкости помогает под воздействием центробежной силы изготовить более плотные и прочные литые изделия с максимально проработанными мелкими деталями рисунка. В этом процессе используют в основном оловянные сплавы из металлов с низкой температурой плавления. Данный процесс осуществляется на специальных центробежных машинах.

Теперь обратим внимание на такую технологию обработки металла, как художественная ковка. Кузнец деформирует металлическую заготовку посредством ударов молота и получает тем самым желаемую форму. Существует два основных вида: холодная и горячая ковка. Первую чаще всего применяют в ювелирном деле, так как кузнечная работа с холодными металлами без их дальнейших повреждений возможна лишь с золотом, серебром и медью. Завершает процесс холодной ковки отжиг полученного кованого предмета. Способ горячей ковки является наиболее распространенным и чаще всего используется при изготовлении различных предметов интерьера и экстерьера. Перед началом работы кузнецы разогревают железо в горне, а уже потом приступают к творческому процессу, превращению обычной стальной болванки в шедевр кузнечного искусства. Преимуществом ручной ковки, несомненно, является уникальность и неповторимость каждого произведения, что нельзя сказать о машинной, в процессе которой происходит однообразная штамповка изделий. Такая сложная и физически тяжелая профессия, как кузнечное дело, подвластна лишь искусным и сильным рукам настоящих мастеров, которые знают главные секреты владения огнем и металлом. Кузнец утолщает, удлиняет, пробивает, гнет, скручивает, выглаживает, наносит рисунок и все это он делает вручную при помощи простых орудий труда, которые способны творить чудеса только в умелых руках. Работа кузнечного мастера делится на две части: процесс заготовки нагретого до нужной температуры железа и окончательная его отделка. Период заготовки представляет собой уплотнение исходного материала, а также придание ему необходимых форм и размеров. Окончательная обработка включает в себя процессы очищения и выравнивания поверхности кованого изделия. Машинная ковка - это обычная штамповка стандартных деталей, которые впоследствии свариваются между собой в различные типовые узоры. Создание кованых изделий происходит на гидравлическом прессе. Набор форм для штамповки изделий, как правило, стандартен и не столь разнообразен. Эти формы производятся из высокопрочных легированных металлов и обычно предоставляются одним изготовителем. Для создания кованого изделия на кузнечно-штамповочной машине необходимо использовать два типа штамповочных форм: матрицу и пуансон. Матрицу устанавливают на нижней части пресса, пуансон – на верхней. Между матрицей и пуансоном помещается заготовка в виде металлического листа, прутка либо болванки иной формы. Под воздействием давления пресса заготовка деформируется и принимает заданные очертания.

Как уже стало понятно, художественное литье и ковка – это две абсолютно разные технологии обработки металлов, которые никак нельзя сравнивать между собой. Конкуренция возможна лишь в кругу самих кузнецов и между литейщиками с различным подходом к работе, опытом и уровнем подготовки, что, несомненно, влияет на качество производимой продукции. Сопоставлять можно лишь свойства металлов, которые используются в процессе ковки и литья. Сталь, которую применяют в кузнечном деле, менее прочна и долговечна, нежели чугун. Поэтому, если первостепенными задачами являются надежность и долгая служба изделий, то свое внимание стоит обратить на работы из чугунного литья. Предметы из чугуна способны служить вам вечно, практически не подвергаясь коррозии и деформации. Каждый способ обработки металла по-своему не прост, тем не менее, технология изготовления продукта художественного литья занимает больше времени, ввиду высокого уровня сложности и большого количества выполняемых операций в процессе его создания. Литью подвластно воспроизведение неограниченного количества идентичных копий одного изделия, которые воссоздаются по единой для них литейной форме. Художественная ковка, к сожалению, не обладает подобным свойством, так как, работая вручную, кузнец не способен четко повторить линии и образ предыдущего произведения. При машинной ковке это, непременно, возможно, но качество здесь, как правило, страдает. Достойным высоким качеством обладают лишь работы созданные искусными руками кузнецов, а не бездушными машинами. С эстетической точки зрения литье более пластично и предоставляет мастерам-литейщикам больше возможностей проявить себя в художественном плане, нежели ковка. Здесь ярким примером могут стать различного рода памятники архитектуры и литые монументы, которые никоем образом нельзя повторить, используя технологию художественной ковки.

Каждый из описанных выше способов обработки металлов обладает своими преимуществами и недостатками, но для того чтобы сотворить настоящее произведение искусства необходимо объединить усилия мастеров различных направлений и возможности обеих технологий. Только тогда создание идеального и совершенного возможно, коим и является истинный шедевр. Литейщики и кузнецы всего мира давно пришли к решению о совместном сотрудничестве, которое помогает им в полной мере воплощать себя в творчестве. А такой подход к работе – это верный путь к самосовершенствованию и наивысшим результатам.

источник http://www.ironst.ru/article/7.html